Закаточные машины изготовляются полностью вручную и требуют точной настройки. Этот процесс можно сравнить со сборкой швейцарских часов, где жизненно важную роль играет профессионализм и квалификация мастера. Все детали машины требуют предельно точной механической обработки с минимальными допусками.

ЗАПУСК СЕРИИ

В первую очередь, мы размещаем заказы на поставку компонентов машины у внешних производителей и поставщиков. Все машины конструируются из компонентов двух категорий.

- Компоненты, изготовляемые по индивидуальному проекту компанией JK SOMME и партнерскими предприятиями. В роли центров поставок по таким компонентам выступают

- Цех механической обработки JK SOMME

- Предприятия механической обработки на территории Испании

- Предприятия механической обработки за рубежом

- Литейные предприятия

- Готовые коммерческие компоненты, поставляемые производителями высшего класса, такие как подшипники, вариаторы двигателей, программируемые логические контроллеры (ПЛК), пневмоцилиндры и пр.

КОНТРОЛЬ ЗАКУПОК И УЗЛОВАЯ СБОРКА

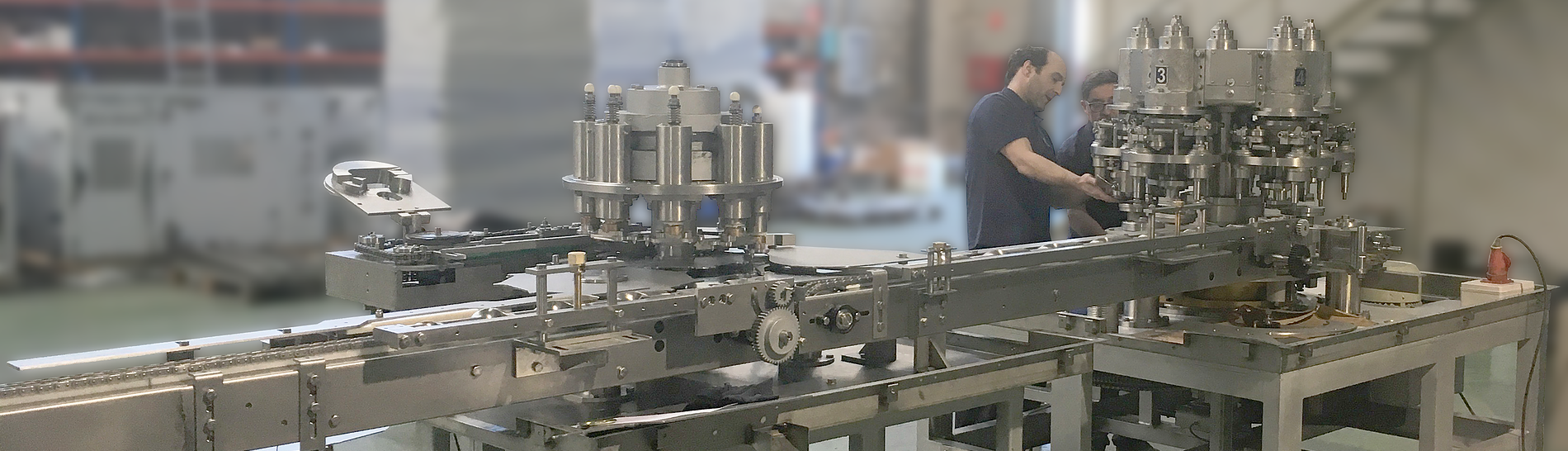

Все полученные детали проходят строгий контроль качества. После этого они перемещаются в сборочный цех, где производится сборка 25 основных компоновочных узлов машины. Основной корпус машины, коробка передач, стойка, кулачок клинчера и основные редукторы обрабатываются лакокрасочным покрытием.

ОКОНЧАТЕЛЬНАЯ СБОРКА

Компоновочные узлы окончательно монтируются на основной станине машины. На этой стадии осуществляется важная проверка соосности закаточной головки и поджимной подъемной платформы. После проверки устанавливается электрический щит.

УСТАНОВКА РАБОЧЕГО ИНСТРУМЕНТА И ТЕСТИРОВАНИЕ МАШИНЫ

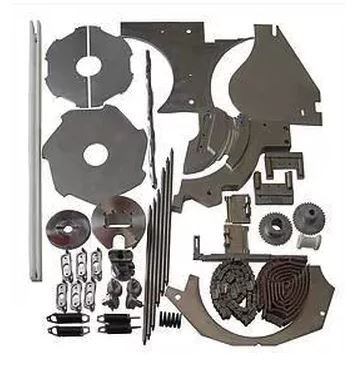

До этого момента процесс изготовления всех машин совпадает. Различия дают о себе знать на этапе установки дифференцирующих деталей: рабочего инструмента.

Рабочий инструмент, или оснастка машины, представляет собой комплект деталей, необходимых для закатывания банок конкретной формы или типоразмера. В число рабочих инструментов входят закаточные патроны и ролики, копирующий диск, закаточные зажимы, магазин для крышек, цепь для крышек, аппарель подачи крышек, регулировочный винт, диски клинчера, направляющие и пр. При проектировании рабочего инструмента мы просим производителя консервной банки предоставить нам чертежи корпуса банки и крышки и поделиться своими рекомендациями по поводу профиля закаточного ролика.

Изготовленный рабочий инструмент устанавливается в машину, после чего проводится ее тестирование. Тестирование осуществляется с использованием пустых консервных банок, предоставленных производителем (300 банок и баночных корпусов). Мы проверяем параметры полученного закаточного шва (нахлест, волнистость и пр.) и осуществляем настройку вплоть до достижения желаемого результата и окончательной приемки машины. После установки систем безопасности и светодиодных ламп завершаются электромонтажные работы.

ТЕСТИРОВАНИЕ НА ХОЛОСТОМ ХОДУ

На последнем этапе изготовления закаточная машина проходит тестирование на холостом ходу. Оно заключается в непрерывной обкатке машины на средней скорости в течение суток.

После окончания обкатки MASTER 440 накрывают защитной пластиковой пленкой и устанавливают на деревянную платформу для отгрузки заказчику