Une sertisseuse de boîtes est entièrement fabriquée à la main et avec une grande précision. On peut comparer le procédé à celui de l’assemblage d’une montre suisse, où le professionnalisme et l’expertise du monteur joue un rôle fondamental. La précision de l’usinage de toutes les pièces doit être totale, et les tolérances les plus basses possible.

LANCEMENT DE LA SÉRIE

Les commandes sont passées pour la fabrication et la fourniture de pièces. Il existe deux types de pièces.

- Les pièces personnalisées fabriquées par JK SOMME et les ateliers associés. Nos centres de fourniture sont:

- Atelier d’usinage de JK SOMME

- Ateliers d’usinage nationaux

- Ateliers d’usinage étrangers

- Fonderie

- Les pièces commerciales,, fournies par des fabricants de tout premier ordre comme: roulements, variateurs de moteur, PLC, vérins pneumatiques, etc.

INSPECTION DES PIÈCES ET MONTAGE DES GROUPES

Lorsque toutes les pièces sont prêtes, une inspection de qualité exhaustive est réalisée. Après cela elles sont transférées vers l’usine de montage, où 25 sous-ensembles de pièces sont montés ensemble. Le corps principal, la boîte d’engrenages, la colonne, le clincheur et les engrenages principaux sont peints.

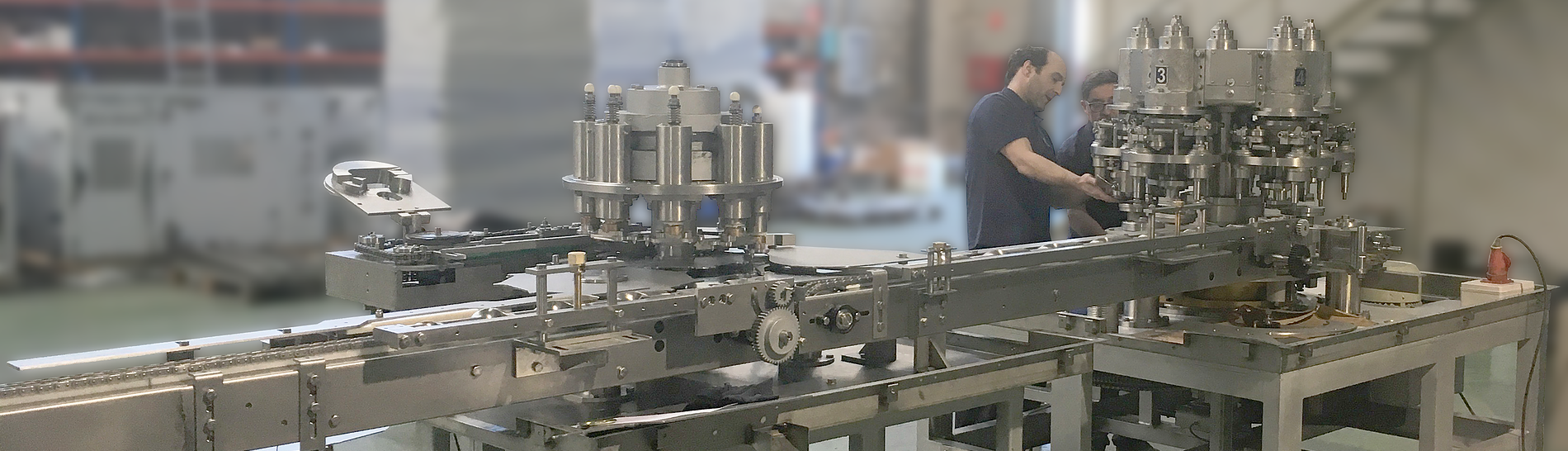

MONTAGE FINAL

Lorsque tous les sous-ensembles sont finis, ils sont réunis à l’intérieur du bâti principal de la sertisseuse. Un contrôle de fabrication important est réalisé à ce stade ; il consiste en la vérification de la concentricité entre la tête de sertissage et la plaque de levage. Lorsque le test est réussi, le tableau de commande électrique est installé.

INSTALLATION DE L’OUTILLAGE ET ENSEMBLE DE SERTISSAGE

Jusqu’à ce stade, le procédé de fabrication de toutes les sertisseuses est identique. C’est à ce moment qu’un élément différenciateur est ajouté : l’outillage

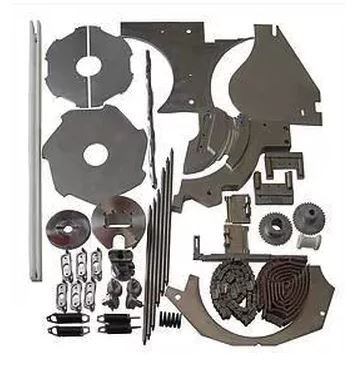

Un outillage est un ensemble de pièces fabriquées pour sertir un type de boîte de forme particulière. Les pièces qui composent un outillage sont le mandrin de sertissage et les rouleaux, le disque de copie, les crochets de sertissage, le bac à couvercles, la chaîne de couvercles, la rampe de chargement de couvercles, les axes de programmation, les plaques de clincheur, les guides, etc. Lors du design de l’outillage, nous demandons au fabriquant de la boîte de nous fournir les schémas techniques du corps de la boîte et du couvercle, ainsi que leurs recommandations concernant les profils de rouleaux de sertissage.

Une fois fabriquées, elles sont installées dans la sertisseuses et des tests de sertissage sont réalisés. Cela se fait avec des échantillons de boîtes vides envoyés par le client (300 boîtes et corps). Nous vérifions les paramètres de sertissage obtenus (chevauchement, ondulations, etc.) et faisons des réglages jusqu’à atteindre la perfection et l’acceptation finale. Puis nous montons les protections de sécurité et les voyants LED, et terminons l’installation électrique.

TEST DE FONCTIONNEMENT À VIDE

La sertisseuse doit enfin réussir le test de « fonctionnement à vide ». Celui-ci consiste à laisser la machine tourner sans arrêt à vitesse moyenne pendant 24 heures.

Lorsque le test est réussi, la MASTER 440 est recouverte d’un film plastique de protection et placée sur une plateforme en bois, prête à être livrée